2

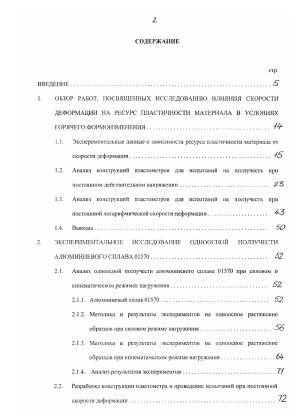

СОДЕРЖАНИЕ

стр.

ВВЕДЕНИЕ.....................................................................5

1. ОБЗОР РАБОТ, ПОСВЯЩЕННЫХ ИССЛЕДОВАНИЮ ВЛИЯНИЯ СКОРОСТИ

ДЕФОРМАЦИИ НА РЕСУРС ПЛАСТИЧНОСТИ МАТЕРИАЛА В УСЛОВИЯХ ГОРЯЧЕГО ФОРМОИЗМЕНЕНИЯ........................................ /£■

1.1. Экспериментальные данные о зависимости ресурса пластичности материала от скорости деформации.................................................... /Ь

1.2. Анализ конструкций пластометров для испытаний на ползучесть при

постоянном действительном напряжении............................. 23

1.3. Анализ конструкций пластометров для испытаний на ползучесть при

постоянной логарифмической скорости-деформации................... 45

1.4. Выводы........................................................... 50

2. ЭКСПЕРИМЕНТАЛЫ ГОЕ ИССЛЕДОВАГ1ИЕ ОДНООС1 ГОЙ ПОЛЗУЧЕСТИ

АЛЮМИНИЕВОГО СПЛАВА 01570............................................. 52

2.1. Анализ одноосной ползучести алюминиевого сплава 01570 при силовом и

кинематическом режимах нагружения............................... 52.

2.1.1. Алюминиевый сплав 01570................................. 62

2.1.2. Методика и результаты экспериментов на одноосное растяжение образцов при силовом режиме нагружения.....................................55

2.1.3. Методика и результаты экспериментов на одноосное растяжение образцов при кинематическом режиме нагружения.............................64-

2.1.4. Анализ результатов экспериментов....................................7/

2.2. Разработка конструкции пластометра и проведение испытаний при постоянной

скорости деформации...................................................... 12

3

стр

2.2.1. Двух кулачковый пластометр для растяжения образцов материала при постоянной скорости деформации в условиях горячего формоизменения ?2

2.2.2. Оценка погрешности режима деформирования с постоянной скоростью деформации при использовании двухкулачкового пластометра.............^

2.2.3. Методика и результаты экспериментов на одноосное растяжение образцов при пласто.метрнчсском режиме нагружения....................90

2.3. Выводы..................................................................^3

3. ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ ПРОЦЕССОВ ГОРЯЧЕГО

ФОРМОИЗМЕНЕНИЯ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ....................................ЮС

3.1. Разработка варианта кинетических уравнений ползучести и повреждаемости,

учитывающего влияние скорости деформации па ресурс пластичности материала..............................................................ЮО

3.2. Постановка краевых задач механики горячего формоизменения металлов 114

3.3. Плоское напряженное состояние тонкой кольцевой пластинки при ползучести в

условиях больших деформаций...........................................115

3.4. Пневмоформовка длинной прямоугольной панели...........................142

3.5. Выводы................................................................4*56

4. ТЕОРЕТИЧЕСКОЕ И ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ НЕОДНООСНОЙ 1ЮЛЗУЧЕСТИ АЛЮМИНИЕВОГО СПЛАВА 01570 ...........................

4.1. Методика и результаты экспериментов на растяжение тонкой пластинки из

сплава 01570 в условиях конечных деформаций...........................160

4.2. Реапизация предложенного варианта уравнения состояния методом конечных

элементов............................................................1 '

4.2.1. Основные соотношения метода конечных элементов.................1^5

4.2.2. Алгоритм решения задач на ЭВМ..................................182

4.2.3. Результаты решения тестовой задачи.............................185

А

С'7р

4.2.4. Сопоставление результатов теоретического и экспериментального

исследования неодноосной ползучести алюминиевого сплава 01570 .. . .191

4.3. Выводы..............................................................193

5. ЗАКЛЮЧЕНИЕ................................................................199

ЛИТЕРАТУРА......................................................................202

5

ВВЕДЕНИЕ

Последние десятилетия развития механики деформируемого твердого тела (МДТТ) характеризуются существенным расширением сферы ее приложений. 'Гак, например, применительно к теории технологических процессов, в частности, обработке металлов давлением (ОМД), в круг рассматриваемых задач входят не только “традиционные” задачи описания равновесия и движения деформируемых тел. На основе феноменологического подхода, широко используемого в механике, современный аппарат МДТТ позволяет учитывать процессы накопления повреждений в обрабатываемом материале (трещииообразование, разрыхление), влияющие на деформирование и приводящие к разрушению. Причем, с точки зрения практических приложений в ОМД, как правило, интересна не эволюция отдельных микродефектов, а изменение средних физикомеханических характеристик материала (прочностных, деформационных и других). Этим обусловлено развитие взгляда на проблему разрушения как на процесс накопления рассеянных повреждений, где в качестве меры поврежденности используется скалярный параметр: сплошность цг (Л.М.Качанов [1]); поврежденность о) (Ю.Н.Работнов [21); пластическое разрыхление в (В.В.Новожилов [3]); степень использования ресурса пластичности У7 (В.Л.Колмогоров [4]). В уравнения состояния вводится один из указанных скалярных параметров, а сами определяющие соотношения дополняются математическими моделями физических процессов, протекающих при деформировании. Такой подход позволяет решать задачи оценки и управления качеством получаемых изделий с учетом влияния внешних и внутренних факторов [4-7].

К числу' наиболее перспективных и интенсивно развивающихся относят технологические процессы обработки металлов давлением в состоянии сверхпластичности [8-15]. Термином “сверхпластичность” (СП) обозначают резкое повышение пластичности материала с одновременным снижением его сопротивления деформированию в

6

определенном температурно-скоростном интервале [8-17]. На сегодняшний день существует три подхода к изучению рассматриваемого эффекта [18]:

• исследование физической природы явления;

• построение математических моделей материала (уравнений состояния), отражающих особенности СП-течения, и решение па их основе краевых задач механики;

• разработка технологических процессов ОМД, использующих преимущества сверхпластичсского деформирования (СПД).

Отметим, что указанные научные направления развиваются в тесной взаимосвязи друг с другом. Теоретический аппарат современной физики не может дать удовлетворительного количественного согласования физических моделей с результатами эксперимента, а также отразить влияние множества факторов на процесс СИД в форме, удобной для использования в практических приложениях. Тем не менее, установленные в рамках указанного подхода механизмы развития сверхпластических деформаций [10-13, 19-21] служат основой для выбора температурных режимов обработки металла в технологических процессах, качественно объясняют многие экспериментальные результаты, используются при построении физически корректных механических теорий. Однако при разработке новых технологий актуальны вопросы получения количественных оценок протекающих процессов, наиболее полного анализа инженерных решений, выбора оптимальных температурно-силовых режимов деформирования. Кроме того, при этом зачастую обнаруживаются ранее неизвестные свойства конструкционных материалов, физико-механичсские эффекты, требующие дополнительного исследования, что, в свою очередь, служит причиной дальнейшего развития аппарата механики деформируемого твердого тела, на основе которого совершенствуются существующие и разрабатываются новые технологические процессы. Следует отметить, что главная роль в обеспечении адекватности моделей МДТТ поведению реальных тел принадлежит уравнениям состояния материала.

7

В работах Н.Н.Малинина и его учеников, в частности К.И.Романова, результаты которых обобщены в монографиях [5,6], развит подход к описанию процессов сверхпластического течения металлов с использованием уравнений теории ползучести: разработаны методы экспериментально-теоретического исследования высокотемпературной ползучести при больших деформациях в случае одноосного и сложного напряженного состояний, определены физико-механические характеристики ряда конструкционных сплавов и на основе полученной информации решены многие технологические задачи горячего формоизменения, расширены возможности метода конечных элементов (МКЭ) применительно к теории обработки металлов давлением.

В частности, в указанных работах приведены результаты исследования свойств ряда алюминиевых, магниевых и титановых сплавов в условиях горячего формоизменения. Для теоретического описания экспериментальных данных использовались два типа уравнений состояния. Первый из них носит название энергетического варианта теории ползучести [22]. Эти уравнения применялись для описания деформирования металлов, у которых накопленная к моменту разрушения деформация £, убывает при увеличении начального напряжения о0 в экспериментах на силовое нагружение, а удельная рассеянная в процессе деформирования энергия, определяемая произведением Л. = <т0-б\, не зависит от а0. Поврежденносгь материала в данном варианте уравнений состояния изменяется пропорционально удельной рассеянной в процессе ползучести энергии. Второй тип уравнений состояния, называемый деформационным вариантом теории ползучести, использовался для описания течения металлов, деформация которых при разрушении е. не зависит от начального напряжения <т„ [6]. Поврежденносгь материала при этом

определяется накопленной деформацией ползучести.

В работах О.В.Соснина и его учеников [7, 8, 17, 18, 23-26] с позиций МДТТ показана общность закономерностей протекания процессов сверхпластического течения и

в

высокотемпературной ползучести металлов. Причем, поскольку свсрхпластичность обычно реализуется в довольно узком температурно-скоростном интервале и попадание в него в процессе формоизменения затруднительно, то помимо общепринятого разделения режимов деформирования в зависимости ог скорости нагружения (см.например [10]) предлагается выделить как самостоятельный еще один режим, названный близким к сверхпластичности [18, 24, 25], включающий сверхпластичность как подобласть. Такой подход позволяет описывать поведение металлов в широких температурно-скоростных диапазонах (но с учетом ограничений, накладываемых на температуру и скорость деформации) с единых позиций механики ползучести.

Как было отмечено ранее, деформирование материала сопровождается накоплением и развитием в нем разного рода дефектов, что ухудшает физико-механические свойства тел и приводит к их разрушению. В механике ползучести протекание и взаимное влияние процессов деформирования и повреждаемости описывают на основе кинетических уравнений 11, 2, 5-8]. Причем по мерс накопления опытных данных эти уравнения уточняются.

Известно [8-13, 27], что в условиях сверхпластичности ресурс деформационной способности материала в значительной степени зависит от скорости деформации. Можно считать надежно установленным, что в интервале температур и скоростей горячего формоизменения указанная зависимость имеет максимум [11, 13, 21 ]. При этом отметим, что в механике горячего формоизменения компоненты тензора скоростей деформации определяются зависимостями Стокса [6], что в случае одноосного напряженного состояния приводит к понятию логарифмической скорости деформации. Кроме того, экспериментально на примере титанового сплава ВТ-14 было обнаружено [28], что при прочих одинаковых условиях режим растяжения образцов с постоянной скоростью перемещения траверсы испытательной машины (и.м.) (кинематическое нагружение), где скорость деформации уменьшается в процессе испытаний, и режим растяжения постоянной силой (силовое

5

нагружение), где скорость деформации увеличивается, дают существенно отличные удлинения мри разрушении, отличающиеся на величины порядка сотен процентов, что говорит о различном протекании процессов накопления повреждений в этих режимах нагружения. Использовать для описания указанного эффекта уравнения состояния энергетического варианта теории ползучести, которые удовлетворительно описывают экспериментальные кривые ползучести сплава ВТ-14, в данном случае не удалось. Если при силовом нагружении удельная рассеянная при деформировании энергия к моменту разрушения А4 определяется просто, то при кинематическом нагружении значение А. может быть определено только численно. Выполненные расчеты показали, что значение А, при силовом нагружении и А. при кинематическом нагружении различаются столь же существенно, как и деформации при разрушении образцов. Принципиально не могут описать рассматриваемую особенность и уравнения деформационного варианта теории ползучести, поскольку не ясно какое значение параметра с,, определяющего деформацию при разрушении образцов в случае одноосного растяжения, следует использовать: полученное при силовом или кинематическом нагружении. При этом в работе [28] делается вывод о том, что рассматриваемый экспериментальный факт обусловлен различными законами изменения скорости деформации в указанных режимах нагружения, то есть, для некоторых материалов, процесс накопления повреждений является функцией скорости деформации.

Поскольку разработка кинетических уравнений ползучести и повреждаемости производится на основе данных макроэксперимента, то представляется необходимым проведение экспериментов в однородных во времени условиях с целыо корректного определения (имеющего взаимно однозначное соответствие) зависимости ресурса деформационной способности материала от скорости деформации, поскольку при стандартных методах скорость деформации в процессе испытаний переменна. Для этого растяжение образцов до разрушения следует осуществлять при постоянной скорости

10

логарифмической деформации. Известные конструкции испытательных стендов либо не позволяют осуществить указанный режим, либо реализуют его до относительных удлинений порядка нескольких десятков процентов [29]. В то же время для сверхпластического течения материала характерны удлинения в несколько сотен процентов. В связи с чем актуальна задача разработки специальной установки, позволяющей проводить испытания при постоянной скорости логарифмической деформации в интервале скоростей и удлинений сверхпластичности.

Результаты этих испытаний дают возможность сформулировать уравнения состояния, описывающие течение металлов в условиях горячего формоизменения, что позволит повысить точность прогнозирования качества получаемых изделий при различных режимах деформирования.

Следуя словам Ю.Н.Работнова [30, стр. 10]: “Для механики недостаточно написать определяющие уравнения, нужно уметь их решать при данных граничных условиях и решать возможно точно,” - в случае разработки новых уравнений ползучести и повреждаемости необходимо показать, что решение краевых задач на основе этих уравнений не приводит к значительным математическим трудностям и дает приемлемые результаты. Причем, важно проанализировать применимость не только аналитических, но также и численных методов, в частности метода конечных элементов, значение которого в современной механике трудно переоценить.

Цель настоящей диссертации состоит в исследовании с позиций МДТТ влияния скорости деформации на ресурс пластичности сверх пластичного материала (на примере алюминиевого сплава 01570): разработке испытательного стенда, позволяющего

осуществлять деформирование образцов при постоянной скорости логарифмической деформации до относительных удлинений в несколько сотен процентов; построении экспериментальной зависимости ресурса пластичности материала от скорости деформации, а также проведении экспериментов при силовом и кинематическом режимах нагружения;

н

разработке на основе полученных экспериментальных данных варианта кинетических уравнений ползучести и повреждаемости; решении с использованием этих уравнений краевых задач горячего формоизменения металлов; теоретической и экспериментальной проверке разработанного варианта кинетических уравнений в случае неодноосного (плоского) напряженного состояния.

Диссертация состоит из четырех глав.

Первая глава посвящена анализу методов исследования зависимости ресурса пластичности материала от скорости деформации. Приведен обзор результатов экспериментального изучения указанною явления. Проанализированы возможности использования специальных испытательных машин для экспериментального определения данной зависимости и показано, что известные конструкции не позволяют проводить испытания на растяжение образцов при постоянной логарифмической скорости деформации до относительных удлинений порядка нескольких сотен процентов. Сформулированы требования, которым должна удовлетворять испытательная установка, предназначенная для проведения этих экспериментов в условиях горячего формоизменения.

Во второй главе представлены результаты специального исследования одноосной кратковременной ползучести алюминиевого сплава 01570 в условиях горячего

формоизменения с целью определения закономерное гей протекания процессов повреждаемости при различных режимах нагружения (силовом и кинематическом). Разработана конструкция испытательного стенда, названного двухкулачковым

пластомстром, позволяющего осуществлять одноосное растяжение образцов до

относительных удлинений в несколько сотен процентов при постоянной скорости логарифмической деформации. Приведена методика оценки погрешностей, влияющих на точность поддержания требуемого закона деформирования. Экспериментально с использованием двухкулачкового пластометра получена зависимость ресурса пластичности

42

алюминиевого сплава 01570 от скорости деформации. Проведем анализ результатов эксперимента.

В третьей главе на основе полученных экспериментальных данных разрабатывается вариант кинетических уравнений ползучести и повреждаемости, позволяющий учитывать влияние скорости деформации на процесс накопления повреждений в условиях горячего формоизменения. Создана методика определения констант, входящих в уравнения. На основе разработанного варианта уравнений состояния решены задачи плоского напряженного и плоского деформированного состояний ползучести.

Четвертая глава диссертации посвящена теоретическому и экспериментальному исследованию неодноосной ползучести (плоское напряженное состояние) сплава 01570. Описана методика экспериментов на растяжение тонких пластинок с постоянной скоростью перемещения траверсы и.м. при больших деформациях, Для разработанных кинетических уравнений ползучести и повреждаемости предложен вариант МКЭ в форме метода перемещений. Сопоставлены результаты расчета и эксперимента.

Работа выполнена при научной и методической консультации канд.техн.наук

Э.С.Лазаренко.

Основное содержание диссертации опубликовано в работах [31-34].

Автором выносятся на защиту следующие основные положения:

1. Результаты специального экспериментального исследования одноосной ползучести алюминиевого сплава 01570, показывающего существенное отличие деформаций при разрушении в режимах растяжения при постоянной скорости относительного перемещения захватов образца и при постоянной наг рузке.

2. Схема и конструкция испытательного стенда, названного двухкулачковым пластометром, позволяющего проводить испытания на одноосное растяжение образцов материала при постоянной скорости логарифмической деформации до относительных удлинений в несколько сотен процентов.

45

3. Методика оценки точности задания требуемого закона деформирования образца при использовании двухкулачкового пластометра.

4. Результаты экспериментального определения ресурса пластичности сплава 01570 в зависимости от скорости деформации.

5. Уравнение состояния теории ползучести, учитывающее зависимость ресурса пластичности материала от скорости деформации.

6. Методика определения констант, входящих в разработанный вариант уравнения состояния.

7. Новые решения ряда задач горячего формоизменения металлов, позволяющие сократить затраты на стадии подготовки производства.

8. Результаты теоретического и экспериментального исследования неодноосной ползучести сплава 01570.

Достоверность результатов подтверждается непротиворечивостью их основным положениям механики сплошной среды, решением тестовых задач, а также удовлетворительным согласованием теоретических и экспериментально полученных значений.

м-

1. ОБЗОР РАБОТ, ПОСВЯЩЕННЫХ ИССЛЕДОВАНИЮ ВЛИЯНИЯ СКОРОСТИ ДЕФОРМАЦИИ НА РЕСУРС ПЛАСТИЧНОСТИ МАТЕРИАЛА В УСЛОВИЯХ ГОРЯЧЕГО ФОРМОИЗМЕНЕНИЯ

Горячая обработка металлов давлением, по сравнению с деформированием в холодном состоянии, обладает рядом преимуществ [35]. Вопросы практической реализации технологических процессов горячего формоизменения, которые на сегодняшний день нельзя считать полностью решенными [35-37], а также развитие технологий сверхпластического деформирования способствовали значительному увеличению числа работ, посвященных изучению высокотемпературных свойств конструкционных материалов [14]. При этом, успех использования математических моделей указанных процессов в большой степени зависит от того, на сколько полно уравнения состояния отражают поведение реальных тел. Поэтому формирование современного аппарата механики деформируемого твердого тела происходит не только путем совершенствования применяемых математических моделей, но и путем экспериментального уточнения известных и поиска новых, требующих учета, феноменологических закономерностей.

Как упоминалось выше, при исследовании кратковременной ползучести титанового сплава ВТ-14 были получены [28] существенно различные удлинения образцов при разрушении для разных режимов деформирования (растяжение постоянной силой и растяжение при постоянной скорости перемещения захватов образца). Там же было высказано предположение о том, что данный эффект обусловлен различными законами изменения скорости деформации б этих испытаниях. Отличие в значениях остаточных деформаций на величины порядка сотен процентов делает правомерной постановку вопроса о необходимости исследования обнаруженного явления.

Л5

1.1. Экпериментальные данные о зависимости ресурса пластичности материала от скорости деформации

I [риведем основные положения, в свете которых будут рассматриваться последующие вопросы, излагаемые в данной диссертации.

Горячим формоизменением называют обработку металлов давлением при повышенных температурах, как правило, при гомологических температурах выше 0.5 [6]. В данных условиях для металлов характерно сравнительно низкое сопротивление деформированию, высокая пластичность, незначительная анизотропия механических свойств [6]. Кроме того, в термомеханических условиях горячего формоизменения, в определенном диапазоне температур и скоростей деформации и при определенной величине среднего размера зерен у многих металлов проявляется, так называемый, эффект сверхпластичности, промышленное использование которого имеет значительные перспективы [15]. Считается установленным [14], что сверхпластичность может проявлять любой материал (металл, сплав, интерметалл ид, керамика) в определенных термомеханических условиях.

Принято считать, что резкое увеличение деформационной способности ультрамелкозернистых металлов при повышенных температурах связано с протекающими в них структурными изменениями, однако при этом для металлов по-прежнему характерна чувствительность напряжений течения к скорости деформации [5-11], что позволяет использовать для анализа сверхпластичности аппарат теории ползучести. Аналогично работам [5,6] будем употреблять общий термин “горячее формоизменение”, подразумевая, что сверхпластичность есть физический эффект, проявляющийся в определенных термомеханических условиях (причем, в довольно узком интервале температур и скоростей, входящих в диапазон горячего формоизменения) и удовлетворительно описываемый моделями теории ползучести.

16

Исследуя зависимость ресурса пластичности материала от скорости деформации, отметим, что в механике горячего формоизменения компоненты тензора скоростей деформации определяются зависимостями Стокса [6]:

У.ж, ж,)

,1 = 1,2.3 (1.1)

где V] - компоненты поля скоростей перемещений частиц, X) - пространственные

(эйлеровы) координаты. В случае испытаний на одноосное напряженное состояние образцов материала такой подход приводит к понятию логарифмической скорости деформации V

£ = у> (1.2)

где V - скорость относительного перемещения захватов, / - текущая длина образца.

При этом в качестве меры деформации в дальнейшем будем использовать логарифмическую деформацию.

В настоящей диссертации исследуются зри режима одноосного растяжения. Первый состоит в плавном (статическом) нагружении образца постоянной силой и фиксации во времени его необратимых деформаций (рис. 1.1). В механике горячего формоизменения возникающими при нагружении упругой и пластической составляющими деформации в большинстве случаев пренебрегают [5,6,38]. При этом, экспериментально установлено, что значительная часть процесса, как правило, протекает при возрастающей скорости деформации [2,5,6,39-41] (рис. 1.1). Условимся называть данный вид испытаний силовым нагружением.

Второй из рассматриваемых режимов состоит в растяжении образца с постоянной скоростью перемещения захватов (рис. 1.2). Проведение данного вида испытаний обеспечивает большинство серийно выпускаемых испытательных машин [42]. Пренебрегая податливостью и.м. (для условий горячего формоизменения характерны сравнительно небольшие величины сопротивления металлов деформированию [5,6]), характером задания перемещения в начальный момент времени, а также упругой и пластической составляющими

7 'Л

і і * * ґ» ^

0

0

а) б)

. Рис.1.1.

Схема эксперимента на силовое нагружение (а) и закон изменения скорости деформации образца в процессе растяжения(б):

1 - образец; 2 - экстензометр; 3 - электропечь;

4 - датчик перемещений.

/////////////

>^»-СФ

а)

б)

Рис. 1.2.

Схема эксперимента на кинемат ическое нагружение (а) и закон изменения скорости деформации образца в процессе растяжения(б):

1 - образец; 2 - привод испытательной машины(и.м.);

3 - электропечь; 4 - датчик перемещений;

5 - диаграммный аппарат и.м.

^8

деформации, отождествляя тем самым скорость деформации, задаваемую и.м., со скоростью деформации ползучести, можно сделать вывод о том, что скорость деформации монотонно убывает в процессе испытаний (рис. 1.2). Этот режим в дальнейшем будем называть кинематическим нагружением.

Итак, при стандартных методах испытаний (силовое и кинематическое нагружения) скорость деформации образца переменна и в условиях горячего формоизменения может изменяться более чем на порядок. Поэтому для исследования влияния скорости деформации на ресурс пластичности материала предлагается провести испытания при ее постоянной величине. Для обеспечения данного режима испытаний обычно используются конструкции испытательных стендов, называемых кулачковыми пластомеграми [29]. Условимся предложенный режим деформирования называть пластометрическим.

Принято считать [41], что упругие и пластические деформации развиваются “мгновенно”, а значительные необратимые деформации, накапливаемые материалом за определенные промежутки времени, являются деформациями ползучести. Величины последних, в условиях горячего формоизменения существенно превосходящие значения упругих и пластических деформаций, а также время их накопления позволяет говорить о том, что ресурс пластичности материала в рассматриваемых температурно-скоростных интервалах определяется в основном процессами ползучести.

Заметим, что при тех термомеханических условиях, когда удлинения при разрушении образцов материала относительно невелики, а скорость деформации соответствует квазистатическим и динамическим режимам нагружения [10,18], наблюдается неоднозначность полученных экспериментальных данных. Существует мнение [43], что в большинстве случаев для сложнолегированных сплавов увеличение скорости деформации снижает деформируемость металла, что подтверждается результатами экспериментов. Качественно данное влияние [43] предлагается выразить обратно пропорциональной

•/9

зависимостью. Однако, указанную закономерность нельзя уверенно распространить на большинство промышленных сплавов.

В работе [28] приведены экспериментальные данные для стали 45 (0.47% С; 0.61% Мп; 0.34% $ц 0.027% $; 0.012% Р; 0.08% Сг; 0.07% N1; 0.13% Си) в интервале температур 800 - 1200°С и скоростей деформации 0.01 - 20 с*1, свидетельствующие о монотонном увеличении предельного удлинения образцов (от 50 до 80%) при возрастании значений скоростей их деформирования. В работе не оговариваются условия испытаний, что, как правило, говорит о том, что исследования проводили при кинематическом режиме нагружения. При этом данные приводятся в качестве экспериментально установленной зависимости без анализа физической природы наблюдаемого эффекта.

Влияние скорости деформации на пластичность промышленных сплавов в условиях, подобных рассмотренным выше, анализируются в работе [44]. Приводятся известные экспериментальные данные о повышении пластичности образцов меди, латуней, цинка с увеличением значений скоростей их растяжения в определенных интервалах температур и скоростей деформации. Также в работе анализируются результаты испытаний медноникелевых сплавов, полученные авторами при растяжении образцов на пластометре, которые показывают, что с увеличением значения скорости деформации пластичность металлов может как возрастать, так и убывать [44]. Гак для никеля НПАН было установлено значительное снижение пластичности в интервале температур 600 - 1000°С при увеличении значений скоростей деформации от 0.2 до 4 с'1. У нейзильбера МНЦ 15-20 было обнаружено повышение деформационной способности с увеличением значений скоростей деформации в тех же температурно-скоростных интервалах. Авторы работы [44] предполагают, что обнаруженное различие в характере изменения пластических свойств никеля НПАН и нейзильбера МНЦ 15-20 с ростом значений скоростей деформации в экспериментах на растяжение, вероятно, объясняется тем, что в процессе пластического течения в металле протекают два взаимопротивоположных процесса: упрочнения и релаксации, и от того,

- Київ+380960830922